Оглавление

- 1. Введение

- 2. Природа и причины коррозии газопроводов

- 3. Виды коррозии на газопроводах

- 4. Факторы, ускоряющие коррозию

- 5. Методы защиты газопроводов от коррозии

- 6. Электрохимическая защита подземных газопроводов

- 7. Протекторная защита и особенности расчета

- 8. Контроль состояния и эксплуатация систем защиты

- 9. Практические примеры и рекомендации

- 10. Заключение

1. Введение

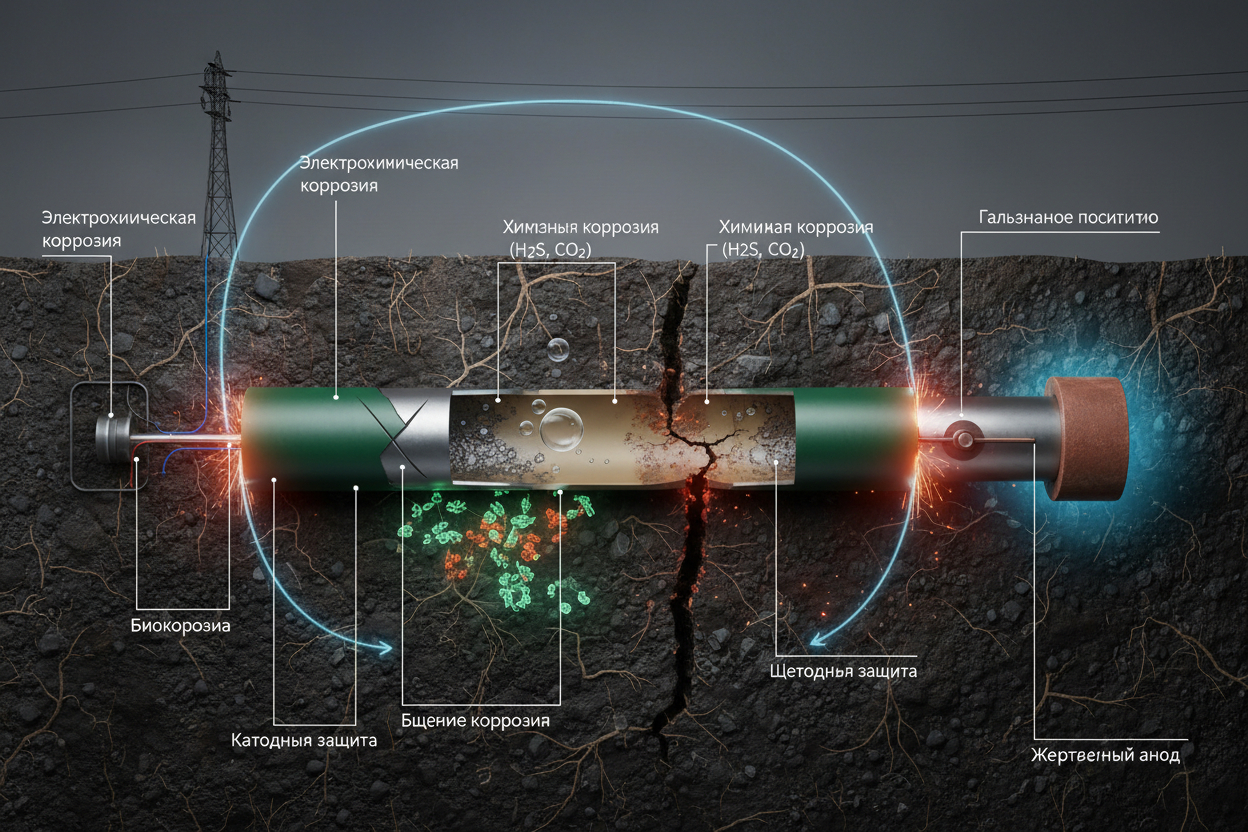

Коррозия газопроводов — одна из ключевых проблем эксплуатации трубопроводных систем. Ежегодно она приводит к утечкам газа, снижению прочности стенок и авариям, особенно на старых участках сетей. По статистике, до 60% повреждений подземных газопроводов связано именно с электрохимической коррозией.

Защита от коррозии — это не только продление срока службы труб, но и гарантия безопасности. Системы электрохимической защиты, протекторные установки и качественная изоляция позволяют сохранять трубы десятилетиями без потери прочности.

2. Природа и причины коррозии газопроводов

Коррозия — это электрохимический процесс разрушения металла при его контакте с влажным и электропроводным грунтом. Она возникает из-за образования гальванических пар между разными участками металла и протекания тока через электролит (грунт).

| Причина | Описание |

|---|---|

| Разность потенциалов | На разных участках трубы возникает электрическое поле, запускающее процесс окисления металла |

| Блуждающие токи | Возникают от железнодорожных линий, трамваев, подстанций и повреждают трубы |

| Влажный грунт | Вода с солями служит электролитом, ускоряя реакцию коррозии |

| Нарушение изоляции | Даже небольшие дефекты покрытия становятся центром коррозионного поражения |

Основные зоны риска — стыки, сварные швы, изгибы и места с механическими повреждениями изоляции.

3. Виды коррозии на газопроводах

Коррозионные процессы на газопроводах подразделяются по механизму и условиям протекания.

| Вид коррозии | Характеристика | Место проявления |

|---|---|---|

| Электрохимическая | Процесс взаимодействия металла с электролитом | Подземные участки |

| Атмосферная | Воздействие влаги и кислорода | Надземные трубы, арматура |

| Местная (точечная) | Коррозия на отдельных дефектах покрытия | Сварные швы, царапины |

| Щелевая | Развивается в труднодоступных зонах | Под хомутами, в изоляторах |

| Подтоковая | Возникает при воздействии блуждающих токов | У электротранспортных линий |

4. Факторы, ускоряющие коррозию

4. Факторы, ускоряющие коррозию

- Повышенная влажность и содержание солей в грунте;

- Разрывы или дефекты изоляции;

- Различие металлов (например, сталь и латунь);

- Отсутствие или неправильная работа электрохимической защиты;

- Механические повреждения при земляных работах;

- Недостаточный контроль потенциалов на трассе.

5. Методы защиты газопроводов от коррозии

Методы делятся на пассивные (изоляционные покрытия) и активные (электрохимическая и протекторная защита).

| Метод | Описание | Эффективность |

|---|---|---|

| Изоляционные покрытия | Создают барьер между металлом и грунтом | До 90% при правильной укладке |

| Катодная защита | Подача постоянного тока для смещения потенциала | До 99% |

| Протекторная защита | Аноды-жертвы из магния или цинка | 80–95% |

| Контроль потенциалов | Мониторинг ЭХЗ через КИП | Поддерживает стабильную защиту |

6. Электрохимическая защита подземных газопроводов

Электрохимическая защита (ЭХЗ) — основной способ предотвращения коррозии. Принцип заключается в подаче на трубу постоянного тока, который делает её катодом и прекращает разрушение металла.

6.1 Состав системы ЭХЗ

- Источник постоянного тока (катодная станция);

- Анодное заземление;

- Кабельные линии и контрольно-измерительные пункты (КИП);

- Электроды сравнения (медносульфатные или хлорсеребряные).

6.2 Рабочие параметры

Защитный потенциал должен быть в диапазоне −0,85…−1,1 В относительно медносульфатного электрода сравнения.

7. Протекторная защита и особенности расчета

Протекторная защита применяется, когда установка катодной станции невозможна — например, на удалённых участках без электропитания.

К газопроводу подключают аноды-жертвы из магния, алюминия или цинка. Их потенциал более отрицательный, поэтому они разрушаются вместо стали.

| Материал протектора | Типичный срок службы, лет | Применение |

|---|---|---|

| Магний | 10–12 | Грунты с высоким удельным сопротивлением |

| Цинк | 15 | Влажные и солёные почвы |

| Алюминий | 20 | Сухие и песчаные грунты |

8. Контроль состояния и эксплуатация систем защиты

Контроль эффективности проводится через контрольно-измерительные пункты (КИП) с использованием электродов сравнения.

- Ежемесячно — измерение потенциала «труба–грунт»;

- Раз в квартал — проверка анодов и изоляции;

- Раз в год — анализ отчётов ЭХЗ и корректировка параметров катодной станции.

При больших протяжённостях газопроводов применяются автоматизированные системы СКИП, которые передают данные в диспетчерский центр.

9. Практические примеры и рекомендации

В моей практике на газопроводе среднего давления в глинистом грунте без ЭХЗ потенциал составлял −0,45 В — явная зона коррозии. После установки катодной станции потенциал стабилизировался на уровне −0,9 В, что позволило исключить утечки полностью.

Также важно учитывать влияние внешних объектов: железнодорожные пути, линии электропередач и теплотрассы создают блуждающие токи, вызывающие ускоренную коррозию. Для таких зон применяются дренажные установки и заземляющие контуры.

10. Заключение

Коррозия газопроводов — это естественный, но управляемый процесс. Грамотно спроектированные системы электрохимической и протекторной защиты позволяют снизить риск разрушения до минимума и продлить срок службы сети в 3–5 раз.

Ключевые принципы — качественная изоляция, стабильный контроль потенциалов и регулярное техническое обслуживание. Только комплексный подход гарантирует безопасную эксплуатацию газовых систем на десятилетия.