Александр Волков

Инженер-конструктор по виброизоляции промышленного оборудования

Введение

Виброизоляция станков — это не просто установка «подушек», а комплексная инженерная задача. Неправильный выбор или монтаж амортизаторов ведёт к потере точности обработки, снижению ресурса оборудования и повышенной утомляемости операторов. Данное руководство объединяет теорию с практикой, предлагая конкретные решения для предотвращения типичных ошибок и обеспечения долговечной работы ваших станков.

Содержание

- Что такое резинометаллический амортизатор и почему он — золотая середина

- Ключевые параметры выбора: на что смотреть помимо цены

- Типология и конструкции: какой форм-фактор выбрать

- Частые ошибки при монтаже и эксплуатации

- Советы экспертов по долгосрочной эксплуатации

- Часто задаваемые вопросы

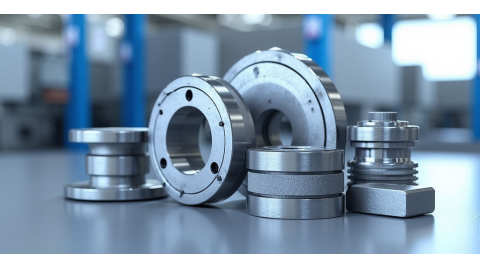

Что такое резинометаллический амортизатор и почему он — золотая середина

Резинометаллический амортизатор — это устройство, сочетающее эластичный резиновый элемент и прочный металлический каркас. Резина (часто на основе бутадиен-нитрильного каучука) эффективно поглощает и рассеивает энергию вибраций, особенно в среднем и высокочастотном диапазоне, наиболее опасном для точности. Металлическая обойма (сталь или чугун) обеспечивает необходимую жёсткость, воспринимает статическую нагрузку и предотвращает боковой сдвиг. Эта комбинация даёт оптимальный баланс между демпфированием и устойчивостью, недостижимый для чисто резиновых или пружинных решений.

| Критерий сравнения | Резинометаллические опоры | Пружинные виброизоляторы | Резиновые подушки |

|---|---|---|---|

| Демпфирование (гашение вибраций) | Высокое, особенно на средних и высоких частотах | Низкое, требуют дополнительных демпферов | Среднее, зависит от состава резины |

| Статическая жёсткость | Высокая, малая остаточная деформация | Переменная (зависит от хода) | Низкая, склонны к «проседанию» |

| Устойчивость к срезу | Отличная (благодаря металлическому каркасу) | Хорошая | Плохая |

| Стойкость к маслам и смазкам | Высокая (при использовании NBR-резины) | Абсолютная | Низкая (требует защиты) |

| Долговечность при постоянной нагрузке | Очень высокая | Высокая | Ограниченная |

— Александр Волков

Ключевые параметры выбора: на что смотреть помимо цены

Выбор основывается на анализе статических и динамических условий работы. Недостаточно знать только общий вес станка.

- Статическая нагрузка (кг/опора): Рассчитывается как вес оборудования, делённый на количество опор. Обязательно учитывайте вес заготовок, оснастки и технологических жидкостей. Добавьте запас 15-25%.

- Динамическая жёсткость (Н/мм): Характеризует сопротивление опоры переменным силам. Определяет, насколько хорошо система будет подавлять вибрации в рабочем диапазоне.

- Собственная частота (Гц): Наиболее важный динамический параметр. Чтобы избежать резонанса и усиления вибраций, собственная частота системы «станок-амортизатор» должна быть как минимум в 2-3 раза ниже минимальной рабочей частоты возмущающих сил (например, частоты вращения шпинделя).

- Температурный диапазон и стойкость к средам: Для большинства цехов подходит NBR-резина (-30°C…+100°C, стойкая к маслам). Для агрессивных химических сред или повышенных температур выбирайте EPDM или фторкаучук (витон).

Типология и конструкции: какой форм-фактор выбрать

Конструкция определяет направление рабочей деформации резины и влияет на монтаж.

| Тип конструкции | Описание и принцип работы | Лучшее применение |

|---|---|---|

| Опоры срезного типа | Резиновый элемент деформируется преимущественно под действием сдвигающих сил. Обладают относительно низкой вертикальной жёсткостью при значительной нагрузочной способности. | Оборудование с выраженными горизонтальными вибрациями: поперечно-строгальные станки, прессы, гильотинные ножницы. |

| Опоры сжатого типа | Резина работает на сжатие. Конструкции обычно более компактны, имеют высокую вертикальную жёсткость. | Станки с преобладающими вертикальными динамическими силами: фрезерные, шлифовальные, долбёжные. |

| Комбинированные (срез-сжатие) | Универсальные опоры, в которых резиновый элемент нагружается комплексно. Обеспечивают эффективное гашение вибраций в разных направлениях. | Универсальное оборудование со сложным спектром вибраций: обрабатывающие центры, токарные станки с ЧПУ. |

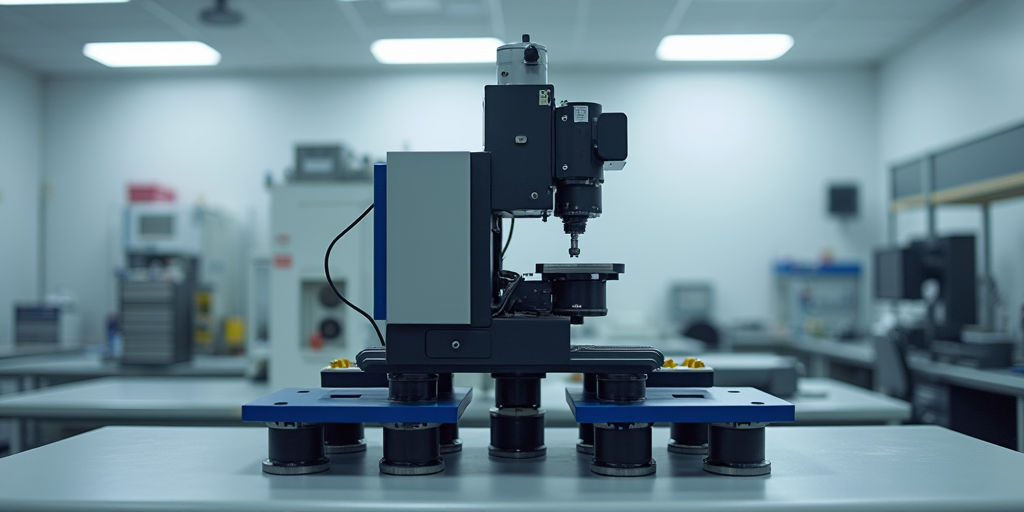

| Регулируемые по высоте | Оснащены винтовым механизмом (анкерным болтом) для точного выравнивания оборудования в горизонтальной плоскости после установки на место. | Прецизионное оборудование, критичное к перекосам: координатно-расточные, зубообрабатывающие, измерительные машины. |

Частые ошибки при монтаже и эксплуатации

Большинство проблем возникает не из-за качества амортизаторов, а из-за нарушений правил монтажа.

- Установка на неподготовленное основание. Неровный или недостаточно жёсткий пол приводит к неравномерной нагрузке опор, перекосу станины и ускоренному износу. Поверхность должна быть выровнена и упрочнена.

- «Жёсткая» связь с коммуникациями. Электрокабели, трубопроводы, шланги, проложенные без запаса или гибких вставок, становятся мостами для передачи вибраций, сводя на нет эффективность виброизоляции.

- Игнорирование необходимости анкеровки. Оборудование с существенными горизонтальными или ударными нагрузками (крупные фрезерные станки, прессы) должно быть надёжно закреплено к фундаменту анкерными болтами для предотвращения смещения.

- Отсутствие регулярного контроля. Не реже двух раз в год необходимо проверять уровень станка и проводить визуальный осмотр амортизаторов на предмет трещин, расслоения резины, коррозии металла.

— Александр Волков

Советы экспертов по долгосрочной эксплуатации

- Ведите технический журнал. Фиксируйте дату установки, модель и серийные номера опор, расчётную нагрузку. Результаты периодических проверок уровня помогут отследить тенденции и спрогнозировать срок замены.

- Не используйте кустарные прокладки. Установка металлических пластин или деревянных брусков под опору для компенсации неровностей кардинально меняет её рабочие характеристики и может привести к поломке.

- Учитывайте влияние соседнего оборудования. Мощные источники вибраций (молоты, прессы, компрессоры) могут передавать колебания через грунт и фундамент. В таких случаях требуется комплексная виброизоляция или отдельный фундамент.

- Помните о старении резины. Даже при идеальных условиях эксплуатации резиновый элемент со временем теряет эластичность и демпфирующие свойства. Планируйте плановую замену опор через 8-10 лет.

Заключение

Грамотный подбор и монтаж резинометаллических амортизаторов — это инвестиция в стабильность технологического процесса, точность обработки и долговечность дорогостоящего оборудования. Подходите к задаче системно: рассматривайте станок и виброизоляцию как единое целое, учитывайте все динамические факторы, не экономьте на подготовке основания и соблюдайте правила монтажа. Своевременное обслуживание и контроль позволят избежать внеплановых простоев и сохранить качество продукции на протяжении всего срока службы станка.

Часто задаваемые вопросы

1. Как рассчитать необходимое количество и грузоподъёмность опор?

Определите полный вес станка с оснасткой, патронами и СОЖ. Разделите его на планируемое количество точек опоры (обычно 4 или 6). К полученной средней нагрузке прибавьте запас 15-25% — это и будет требуемая статическая грузоподъёмность одной опоры.

2. Что лучше: 4 мощные опоры или 6 менее мощных?

Шесть опор обеспечивают лучшее распределение массы, особенно для длинного или несимметричного оборудования, повышая общую устойчивость. Однако это усложняет процесс точного выравнивания. Для большинства станков со сбалансированной станиной достаточно четырёх правильно подобранных опор.

3. Можно ли использовать бывшие в употреблении амортизаторы?

Это крайне не рекомендуется. Резина подвержена необратимому старению и накоплению усталостных повреждений. Визуально невозможно оценить остаточную деформацию и изменение динамических характеристик, что делает такую установку непредсказуемой и рискованной.

4. Как понять, что амортизаторы вышли из строя?

Ключевые признаки: станок постоянно теряет уровень, появляется повышенная вибрация или «дрожь» на определённых режимах, визуально видны глубокие трещины в резине, её отслоение от металла, значительная коррозия крепёжных элементов.

5. Чем отличаются амортизаторы для станков от автомобильных?

Основное отличие — в условиях работы. Промышленные опоры рассчитаны на десятилетия работы под постоянной статической нагрузкой в одном положении и на специфический спектр технологических вибраций. В них, как правило, нет гидравлических или газовых демпфирующих элементов, характерных для автомобильных стоек.

6. Обязательно ли выравнивать станок с помощью регулируемых опор?

Для прецизионного оборудования — абсолютно обязательно. Даже незначительный перекос станины создаёт внутренние напряжения, которые могут влиять на геометрическую точность станка и, как следствие, на качество обрабатываемых деталей.

Об авторе

Александр Волков — инженер-конструктор по виброизоляции промышленного оборудования.

Более 12 лет занимается проектированием и внедрением систем виброзащиты для металлорежущих станков, прессового и кузнечного оборудования. Участвовал в оснащении более 50 промышленных предприятий. Автор ряда технических статей и методических рекомендаций по динамическому расчёту фундаментов и выбору виброизоляторов. Специализируется на решении комплексных задач, связанных с подавлением вибраций и обеспечением точности работы высокотехнологичного оборудования.